GIESSEREIEN

Spezielles JOEST Chargierfahrzeug

"JOEST ist weltweit bekannt als einer der größten Hersteller von Schwingungstechnik für Gießereien und andere Industrien."

Seit der Gründung der amerikanischen Tochtergesellschaft JOEST Inc. im Jahr 2006, hat sich JOEST auch in Nordamerika mit langlebigen Produkten und einzigartigen Lösungsansätzen etabliert. Einige dieser Lösungen führen zu zahlreichen Verkäufen von standardisierten Maschinen. Andere wiederum bleiben Unikate, die bis ins Detail auf den Prozess des Kunden abgestimmt sind.

In Gießereien beginnt die Herausforderung schon bei den Beschickungsrinnen, die in der Regel verwendet werden, um den Hochofen mit Erzen, Recyclingschrott und Zuschlagstoffen zu versorgen. Beschickungsrinnen werden für jeden Kunden individuell an das zu fahrende Material, den Prozess und die Schnittstellen mit dem Hochofen angepasst. Außerdem müssen sie verfahrbar sein, um sie sowohl über dem Hochofen zu betrieben als auch in einem sicheren Abstand zu beladen und zu warten.

ANFORDERUNGEN

- Aufnahme von Rohstoffen und Beschickung des Hochofens in einer Geschwindigkeit die die Produktivität maximiert.

- Verfahrbarkeit für Wartungen, Zugänglichkeit und Langlebigkeit.

- Temperaturbeständigkeit – mechanisch und elektrisch.

- Schurre aus hoch temperaturbeständigem Material aufgrund von längerer Verweildauer direkt über dem Ofen.

- Beschickung mit Roh- und Zuschlagstoffen.

- Individuelle Steuerung verschiedener Materialzuflüsse in den Hochofen, um spezielle Rezepturen zu realisieren.

- Rückkopplungsschleife zur Erhebung von Zykluszeiten und tatsächlichen Abwurfmengen.

- Vollautomatischer Betrieb zur Reduktion von Personalkosten sowie Steigerung der Präzision und Reproduzierbarkeit.

Einer der weltweit größten Aluminium-Gießereien beauftragte JOEST damit eine Lösung zu finden, um ihre Ofenbeschickung effizienter und sicherer zu gestalten. Vor allem Explosionen durch Air-Bag Zündungen und andere recycelte Gegenstände, die dem Hochofen zugeführt werden, stellen eine Gefahr für die Mitarbeiter dar. Besondere Herausforderungen waren:

(1) Das Absieben von Feinstoffen bei gleichzeitiger Förderung von Zuschlagstoffen.

(2) Die sichere, manuelle Verfahrbarkeit des schweren Förderers über rauen Untergrund.

(3) Die simple, kostengünstige und zuverlässige Sicherung der Maschine am Hochofen.

![]()

ENTFERNUNG FEINER VERUNREINIGUNGEN

Das Ausgangsmaterial beinhaltet feine Störstoffe, die zum Teil vom Zulieferer stammen und zum Teil durch die Radlader beim Befüllen der Beschickungsrinne in den Prozess gelangen. Es bedarf daher eines Siebes mit Auffangbehälter für Feinstoffe. Der Auffangbehälter muss dabei groß genug sein, um nur selten geleert zu werden und gleichzeitig so an der Beschickungsrinne positioniert werden, dass ein Gabelstapler ihn schnell und einfach entnehmen kann.

Zusätzlich zum Recyclingschrott muss die Rinne außerdem Zuschlagstoffe fördern mit einer Korngröße von 5 – 300 mm. Dabei können die Zuschlagstoffe kleiner sein als die feinen Störstoffe im Recyclingschrott, sodass Zuschlagstoffe nicht über denselben Siebbelag gefördert werden können. JOEST prüfte mehrere etablierte Methoden zur mechanischen Verschließung der Siebbeläge während der Förderung von Zuschlagstoffen. Aufgrund der mechanischen Eigenschaften der Zuschlagstoffe waren diese Methoden jedoch alle kompliziert, kostspielig und unzuverlässig bei der wiederholten Versiegelung des Siebbelags. Die kostengünstige Alternative, die Siebbeläge zeitweise durch Bleche zu ersetzen, wäre aufgrund des Gewichts der Bleche und Häufigkeit des Wechsels äußerst unpraktikabel.

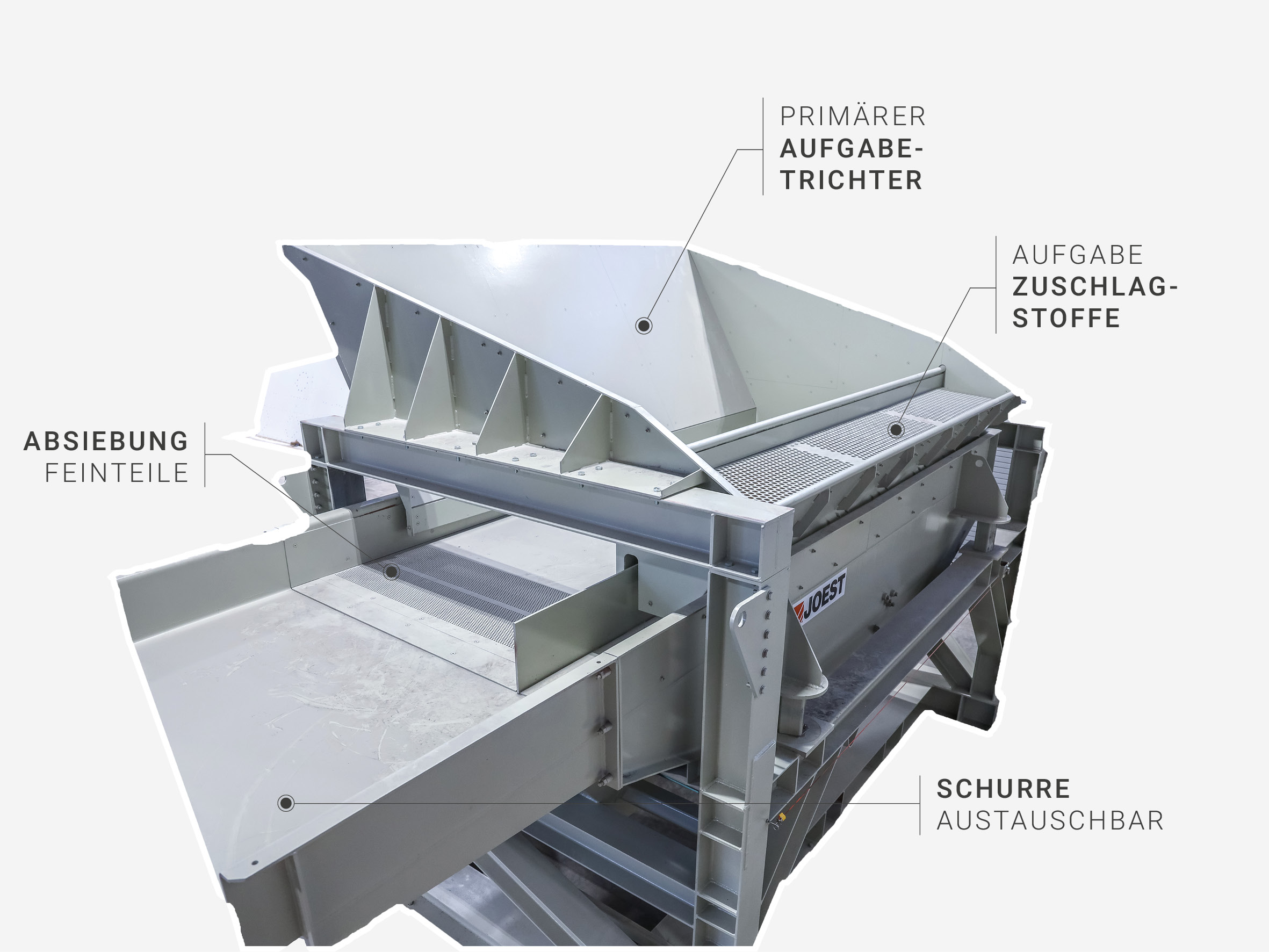

Die Lösung war ein Konzept, bei dem der Trog unterteilt wurde und eine zweite, parallele Förderstrecke längs entlang der gesamten Rinne ohne Siebbelag ausgeführt wurde. Dabei musste der Aufnahmetrichter so ausgeführt sein, dass Zuschlagstoffe weiterhin mit einem Radlader ausschließlich auf die siebfreie Förderstrecke geladen werden konnten. Als Zusatzfunktion wurde für Zuschlagstoffe aufnahmeseitig ein Sieb zur Grobabscheidung von übergroßen Zuschlagstoffen realisiert, welches zusätzlich verhindert, dass Schrottteile auf die siebfreie Förderstrecke fallen. Die asymmetrische Aufgabe des Fördergutes muss von den Antrieben kompensiert werden. Außerdem müssen die Öffnungen zum Beladen von Schrott und Zuschlagstoffen beide ausreichend groß ausgeführt werden. All das wurde von JOEST umgesetzt, wobei die Gesamtbreite der Beschickungsrinne die Breite des Hochofens nicht überschreitet.

Weitere Infos zu unseren Maschinen und Verfahren finden Sie hier:

MANUELLE VERFAHRBARKEIT DER RINNE

Üblicherweise fahren Beschickungsrinnen vollautomatisiert auf Schienen vor und zurück, wobei Sensoren und spezielle Stoßfänger für einen sicheren Betrieb bei Personenverkehr und Hindernissen sorgen. Die Automation der Beschickungsrinne lag jedoch nicht im Budget des Kunden. Außerdem war der Boden vor Ort zu unrein, um Schienen im Boden zuverlässig von Verunreinigungen und Schlacke freizuhalten, zumal die dazu notwendige ständige Reinigung für den Kunden nicht in Frage kam. Daher wurde die Beschickungsrinne frei beweglich ausgeführt. Durch die Steigerung des Gewichts, welche notwendig war, um das selbstständige Wegrollen zu verhindern, wurde nun die zulässige Traglast handelsüblicher Gabelstapler überschritten.

Der Tragrahmen des Förderers wurde deshalb so konstruiert, dass er an einem Ende mit einem Gabelstapler angehoben werden kann, während das andere Ende auf ausfahrbaren Schwerlastrollen steht. Die Größe und Bauart der Schwerlastrollen wurden passend zum rauen Untergrund gewählt. Besonders ergonomisch und leichtgängig ist zudem die Handkurbel samt Übersetzung zum manuellen Ein- und Ausfahren der Rollen.

EINFACHE SICHERUNG DES FÖRDERERS

Wenn eine Beschickungsrinne auf Schienen beweglich platziert ist, reicht es aus, die Räder zu blockieren, um die Position zu sichern. Bei einer freien Beweglichkeit des Förderers wird eine andere Form der Führung benötigt, um die genaue Position gegenüber dem Hochofen sicherzustellen. Die Umsetzung gestaltete sich schwierig, da die Staplerfahrer beim Bewegen der Maschine nur ein sehr eingeschränktes Sichtfeld zur Verfügung haben.

Die Lösung war, Leitplanken einzubauen, die den Förderer beim Annähern an den Hochofen automatisch ausrichten. Diese senkrechten Bleche sind lang genug, um Variationen in der Höhe des Förderers tolerieren zu können, während er angehoben und an den Hochofen gefahren wird. Sobald die Beschickungsrinne platziert ist, rastet ein einfacher Bolzen ein, um sie an Ort und Stelle zu sichern.

![]()

FAZIT

Es hat einige Iterationen gebraucht, um alle Lösungen zu erarbeiten und sie schließlich in einer gemeinsamen Konstruktion umzusetzen. Der Kunde war sehr offen in der Kommunikation seiner Anforderungen und ein wesentlicher Bestandteil des Brainstormings, der Evaluation und der Designphase.

Es gibt einige Unternehmen die simple, standardisierte Förderer herstellen können. Aber nur wenige, die über genug Erfahrung in der jeweiligen Industrie, technisches Know-how und Kreativität verfügen, um maßgeschneiderte Lösungen zu erarbeiten die jeden Kundenwunsch erfüllen. Diese Maßarbeit führt wiederum zu besseren Standardlösungen und ermöglicht JOEST immer wieder über die eigenen Grenzen hinaus zu wachsen und die nächste, noch größere Herausforderung zu meistern.