baier & michels setzt bei der Reinigung der Schrauben erneut auf die bewährte Technologie von GOESSLING . Nach mehr als einem Jahrzehnt erfolgreicher Zusammenarbeit erhält b&m nun die zweite Waschzentrifuge von GOESSLING. Diese neueste Anschaffung ist speziell auf die Verarbeitung größerer und unterschiedlichster Schraubentypen ausgelegt.

GOESSLING

EuroBLECH - 2024 in Hannover

Die EuroBLECH 2024 ist nun vorbei, und wir möchten uns herzlich bei allen bedanken, die uns an unserem Stand in Halle 7, Stand T24, besucht haben. Es war eine äußerst erfolgreiche Messe für die JOEST group, bei der wir unsere neuesten Innovationen im Bereich Hebe- und Kipptechnik präsentieren konnten. Unsere Marke GOESSLING präsentierte zudem ihre fortschrittlichen Lösungen im Bereich Fördertechnik.

Standort GOESSLING in Schermbeck schließt!

Nach erfolgreichen Fortschritten im Ausbau unseres JOEST Geländes in Dülmen-Buldern können nun die Mitarbeitenden der Firma GOESSLING welche als Marke unter der JOEST group läuft den Standort Schermbeck verlassen. Mit dem Bezug in unser neues Verwaltungsgebäude und dem Bau des Edelstahlzentrums sind wir bereit für die nächsten Schritte.

JOEST auf der Blechexpo 2023

Auf der Blechexpo 2023 präsentierte die JOEST group erstmalig als Aussteller an diesem branchenführenden Event mit der Marke GOESSLING Innovative Lösungen in der Blechverarbeitung. Die GOESSLING Maschinen und Anlagen zeichnen sich durch ihre Effizienz und Präzision aus.

Geräuscharme und schonende Fördertechnik

Schon vor der Übernahme durch die JOEST group arbeitete die Firma GOESSLING mit KAMAX mit Sitz in Hessen zusammen. Die KAMAX Gruppe ist führender Zulieferer im Bereich der hochfesten Verbindungselemente für unter anderem die Mobilitätsindustrie. In der Vergangenheit hat sich die Geschäftsbeziehung die gemeinsame Zusammenarbeit gefestigt. So konnte der Geschäftsbereich GOESSLING ein weiteres Mal einen großen Auftrag gewinnen. Die Anforderung des Kunden bestand darin, den Teileaustrag von Schrauben aus einer Gewindewalze möglichst schonend und geräuscharm in einen Kundenbehälter zu befördern. Zudem war ein Automatikbetrieb sowie die Einhaltung der örtlichen Platzverhältnisse gefordert.

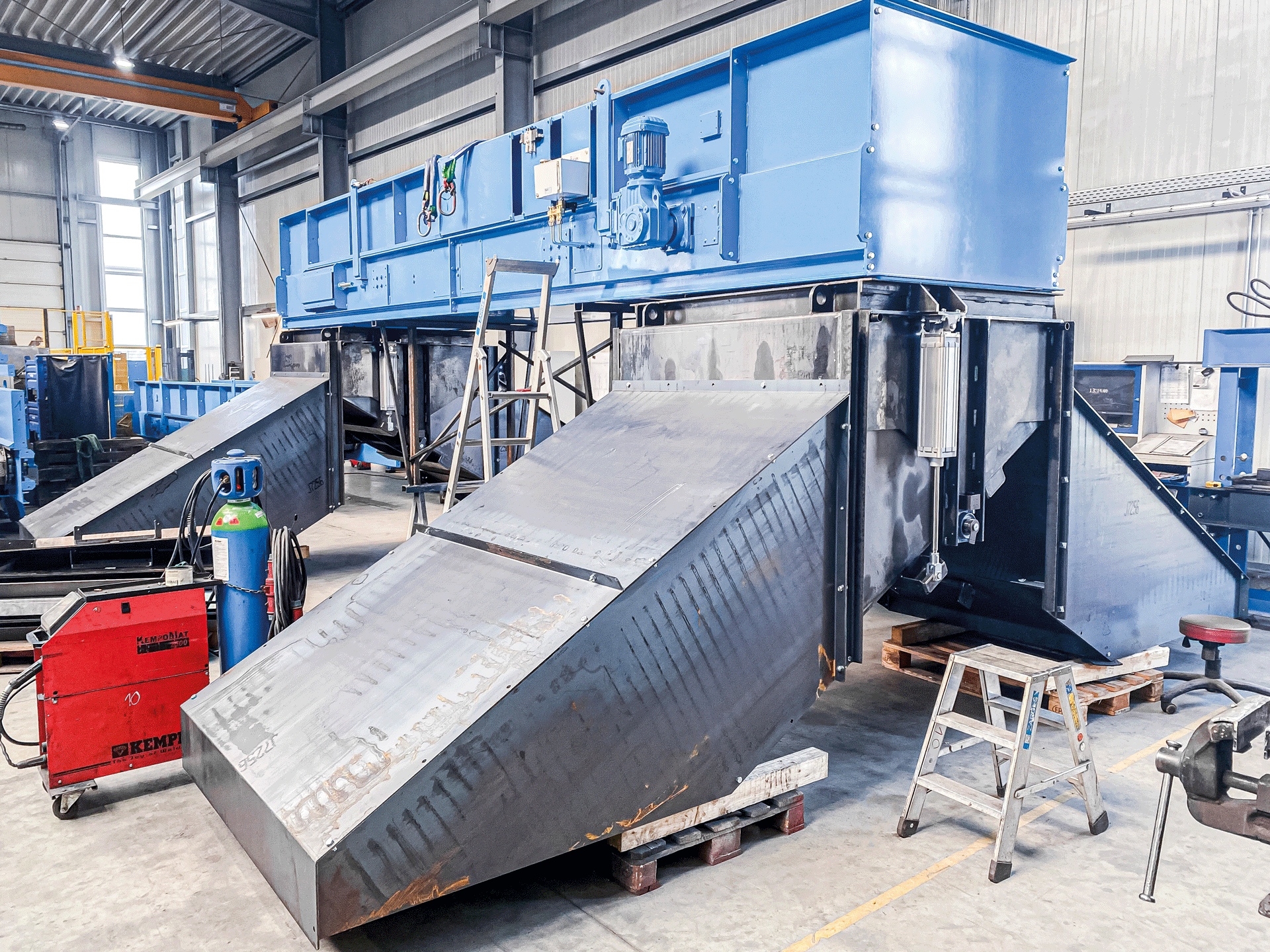

Schrottentsorgung mit drei verfahrbaren Containern

Im Oktober dieses Jahres liefert GOESSLING eine individuelle Förderlösung zu einem langjährigen Kunden, der erneut auf die hohe Qualität und die positiven Erfahrungswerte von GOESSLING setzt. Bei der Herstellung von Karosserieteilen fällt unter der Stanzpresse Schrott an, welcher im Anschluss in Containern entsorgt werden muss. Mit der Erfahrung im Bereich der Fördertechnik bietet GOESSLING dem Kunden eine robuste Lösung mit gutem Service. Die besondere Herausforderung bei diesem Kundenprojekt besteht darin, dass der Stanzschrott über ein spezielles Rutschen-System im Keller auf einen Doppel-Z-Förderer mit einer Nutzbreite von 625 mm aufgegeben wird. Danach gelangt der Stanzschrott auf dem nachgeschalteten reservierbaren Förderer, ebenfalls mit einer Nutzbreite von 625 mm. An den Übergaben besitzt der reversierbare Förderer Schwenkrutschen. Die beiden Schwenkrutschen-Systeme sorgen dafür, dass der ölige Stanzabfall auf insgesamt drei verfahrbare Containereinheiten verteilt wird.

GOESSLING offiziell Marke von JOEST

GOESSLING ist seit Ende 2021 offiziell eine weitere Marke von JOEST und keine eigenständige Gesellschaft mehr.

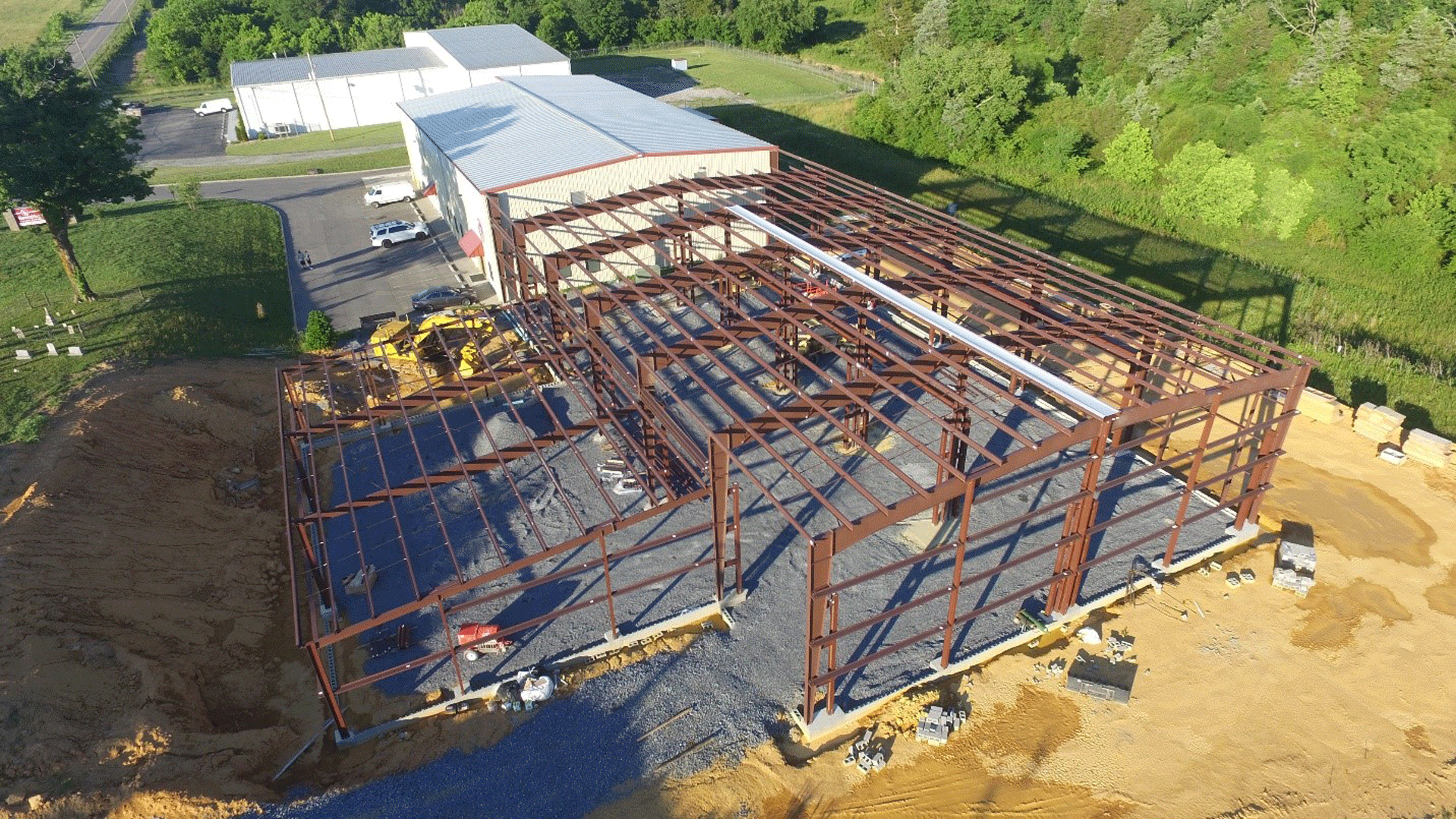

Großer Neubau in den USA: Neue Flächen

JOEST USA hat im Herbst 2021 die Zusammenlegung der Produktionskapazitäten mit Goessling USA abgeschlossen, nachdem die beiden Unternehmen im Frühjahr dieses Jahres kommerziell integriert wurden. Was 2006 mit einem einzigen, 500 Quadratmeter großen Büro im Großraum Chicago begann, hat sich inzwischen zu einem der größten nordamerikanischen Hersteller von Maschinen und Anlagen im Bereich der Förder-, Sieb- und Lufttrenntechnik sowie Hebe- und Kipptechnik entwickelt. Im November 2021 schloss JOEST eine über 1.500 Quadratmeter große Erweiterung der Produktionsstätte in Piney Flats, TN, ab. Mit dieser Erweiterung wurde die Produktionsfläche mehr als verdoppelt und die Produktionshöhe und Krankapazität erhöht, um noch größere Siebe und längere Scharniergurtförderer in den USA bauen zu können.

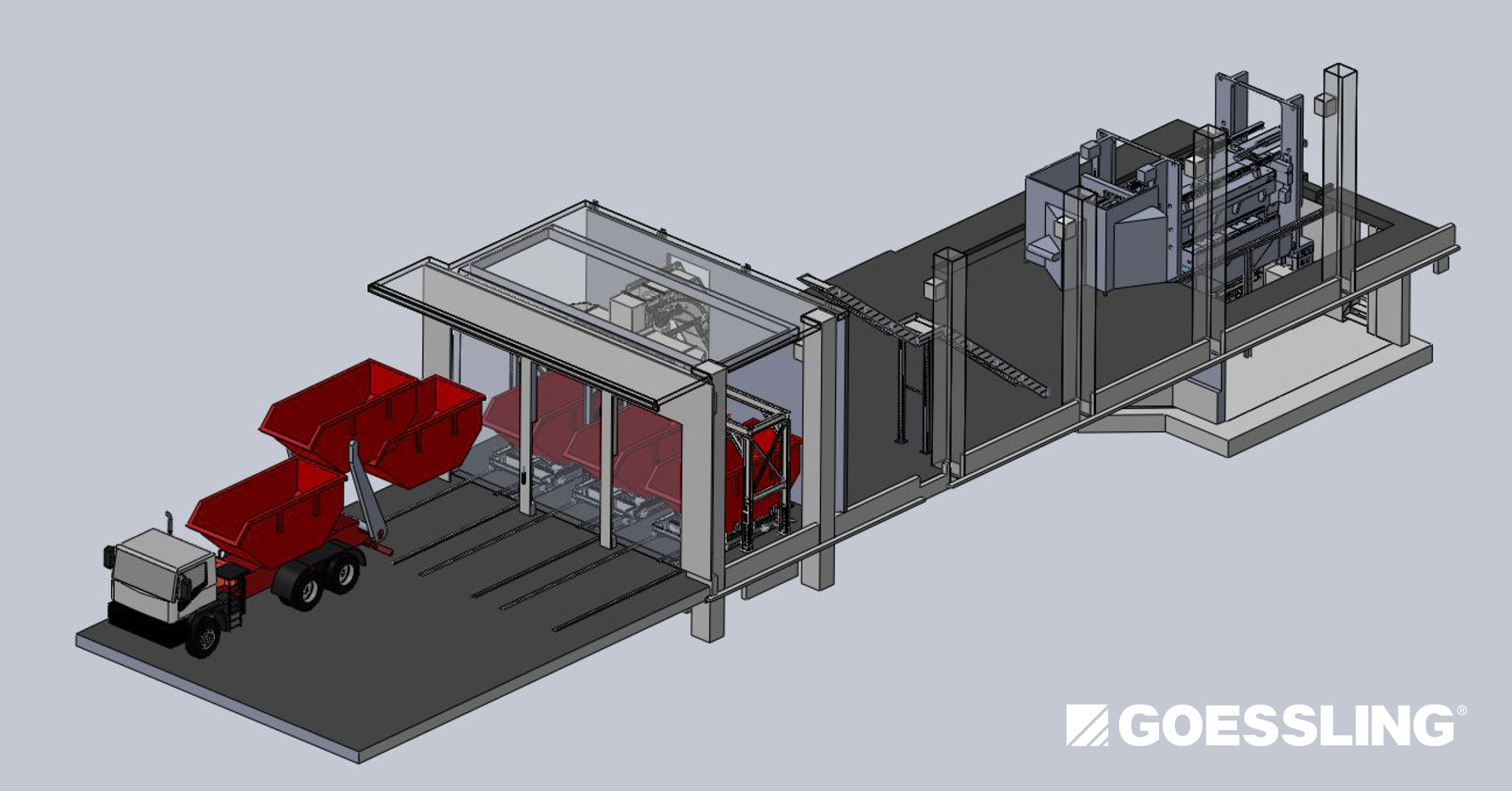

Stanzschrottentsorgung für die Automobilindustrie

Erneut liefert GOESSLING seine bewährte Fördertechnik zu einem Kunden nach Mexiko, der bereits mehrere Förderer weltweit im Einsatz hat. Für die Entsorgung und Trennung von Stanzschrott bei der Herstellung von Karosserieteilen setzt der Kunde nun abermals auf die Qualität und guten Erfahrungen mit GOESSLING. Gefordert war bei diesem Projekt, Aluminium- und Stahlschrott von insgesamt sechs Stahlpressen zu trennen und zu entsorgen. GOESSLING konzipierte und fertigte dazu acht Scharniergurtförderer mit einer Gesamtförderstrecke von rund 130 Metern mit einer Teilung von 125 mm und einer Nutzbreite von 1.025 mm. Die Seitenabdichtung des Gurtes ist speziell für Stahlblechstanzabfälle entwickelt und besteht aus Präzisions-Bordkanten des Stahlscharniergurtes sowie der gefrästen Stahlbockleiste an den Bordwänden des Gerüsts, um so eine hermetische Abdichtung der umlaufenden Bordkanten und Führungsketten zu gewährleisten. Gleichzeitig wird so auch eine problemlose Materialeinlenkung in die Nutzerförderbreite bzw. die Unterbindung von Verklemmungen an den Bandkanten ermöglicht. Zudem ist der Scharniergurtförderer mit robuster, aber wartungsarmer Technik ausgestattet.